随着GB1589-2016法规即将实施,国内对货车的治超治限又进入了一个新的阶段,而用户为了追求效益最大化,就要提高运输效率来增加盈利,轻量化将成为未来一段时期内国内中重型卡车的发展趋势。

卡车的轻量化必须有一个原则必须坚守,不能因为轻量化系数车辆强度、安全性和可靠性、舒适性等,那么,在坚守这一原则的情况下,目前卡车轻量化又有哪些可实现的手段呢?

空气悬架减重200公斤国产卡车轻量化发展已经多年,目前各个厂家轻量化车型都有不少共同点,悬挂类型、轮胎、车轮、底盘附件等都是肉眼可见的轻量化部位。

首先是悬架,“少片簧”这个词大部分人都不陌生,它指的就是卡车钢板悬架。传统钢板弹簧悬挂自重较大,能占据车身8~9%的重量,更换成变截面抛物线钢板弹簧后可减重30~40%,钢板数量有效减少,轻量化牵引车前悬架装配的钢板弹簧悬架一般是3片左右,甚至有进口车能做到只有1片钢板。片数较少的“少片簧”除了减重的优点,还能有效提升车辆舒适性,因为弹簧片数少、片间摩擦力小,阻力比较稳定,振动性能比较好。以重型牵引车前轴为例,从多片簧变成少片簧悬挂可以减重30公斤左右。

目前已经非常常见的少片簧悬架

后双驱动桥车辆用的平衡轴钢板悬架同样也有少片簧产品。平衡轴本身也是轻量化部件之一,断开式独立平衡轴更加注重轻量化,由传统的整体式平衡轴变为左右独立的两个平衡轴总成,取消了导向板和板簧支架等横向传力部件,结构更简单紧凑,有效降低自重。

悬架类型比较丰富,除了传统的钢板悬架,还有昙花一现的橡胶悬架在国产轻量化卡车上出现过。相比钢板悬架,橡胶悬架重量更轻,也具有结构简单、免维护、舒适性强等特点,后来因为种种原因没推广开,导致空气悬架成为轻量化悬架首选。

在欧美普及率95%以上的空气悬架具有良好震动吸收性和超群行驶稳定性,空气悬架使车架和车桥柔软的结合在一起,有效吸收行驶中地面凹凸不平产生的震动,同时提高底盘和车身电器系统的可靠性。空气悬架重量比钢板悬挂轻200公斤左右。

欧美普及率95%以上的空气悬架

空气悬架良好的减震性能对路面冲击小,因此在GB1589中部分车型对装配空气悬架的车辆增加了1吨总质量限值。三轴客车、货车及半挂牵引车总重限值25吨,双转向轴四轴货车总重限值31吨(当驱动轴为每轴每侧双轮胎且装备空气悬架时,最大允许总质量限值增加1000kg);四轴汽车列车(牵引车+半挂车)总重限值36吨,当驱动轴为每轴每侧双轮胎并装备空气悬架、且半挂车的两轴之间的距离d大于等于1800mm的铰接列车,最大允许总质量限值为37吨。

本身空气悬架就具有钢板悬架不具备的轻量化、舒适性、便利性等特点,加上政策支持,空气悬架将成为卡车轻量化新趋势。

实用又减重的铝合金附件铝合金具有低密度,高强度的特点,质量较轻价格合理,在车辆上可以大范围采用,与铸铁、钢等材质比能减重40~60%,大约只有同等体积钢材一般的重量。

铝合金油箱

以前卡车油箱大都是铁质油箱,自重大,容易腐蚀。现在比铁质量更轻的铝合金油箱成为市场主流,不但外观更好看,铝合金材质本身更耐腐蚀,不容易产生杂质堵塞燃油系统。铝合金油箱是中、重卡的配置,轻型卡车现在更青睐塑料材质油箱,不少高端轻卡都配备了此类材质油箱,相比铁质油箱,塑料材质油箱也具自重轻的优势。

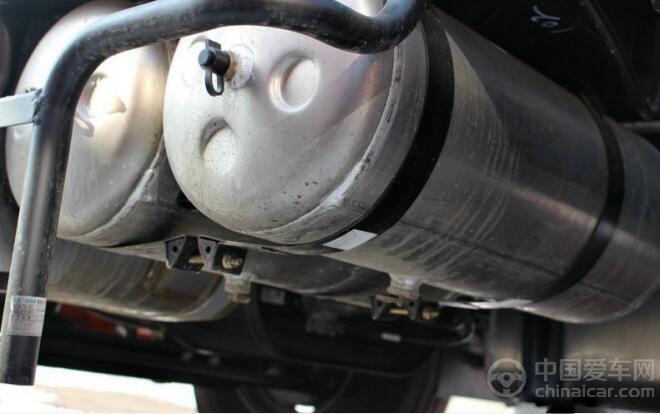

铝合金储气筒

卡车制动系统以气压式制动装置为主,配备气压制动的车辆都会有储气筒存储压缩空气以供制动系统使用,配备空气悬挂车型用气需求会更大,需要更多数量及更大容积储气筒。传统铁质储气筒容易生锈,自重大,不易生锈的铝合金材质储气筒成为替代铁质储气筒最好的产品,还能有效减少储气筒重量。

轮胎减重一半

千里之行始于足下,卡车数量较多的轮胎也是有非常大减重潜力的部位。首先是轮胎减重,无内胎轮胎,俗称“真空胎”,近年在长途运输卡车上基本成为标配,相比有内胎轮胎,真空胎少了一条内胎,利用轮胎内壁和胎圈的气密层保证轮胎与轮辋间良好的气密性,从而代替了传统内胎。由于减少了内胎和垫带,轮胎的重量减轻了,真空胎用的钢圈不需要锁圈等配件,重量进一步减轻,一辆6轴牵引列车22条轮胎全部换成真空胎可以节省几百公斤重量。

真空胎

相比传统有内胎轮胎, 真空胎安全性高,刺穿后漏气缓慢,不容易爆胎。没有内胎的摩擦,真空胎散热效果更好,有助于延长轮胎橡胶寿命,较小的滚动阻力和自重能够帮助车辆节省不少燃油消耗。

在真空胎基础上,又演化出一种超宽截面轮胎,用一条宽截面轮胎替代并装双胎,以3轴半挂车为例,用双胎需要3x4=12条普通规格轮胎,换成宽截面单胎只需要3x2=6条轮胎。从自重来说,一条425/65R22.5的宽截面轮胎比一条295/80R22.5减重大约33%。

目前还比较少见的超宽截面轮胎

与轮胎搭配必不可少的轮辋(钢圈)也有铝合金产品,在欧、美先进国家,铝合金车轮已经是常态,它散热效果好,可以减少轮胎磨损,外形美观,最重要是自重轻。同样规格的铝合金车轮和钢制车轮重量相差一倍,一个铝合金车轮重量大概是50斤左右,钢制车轮重量接近100斤,一辆6轴半挂车22个车轮全部换成铝合金车轮大约可以减重0.55吨重量。铝合金车轮搭配宽横截面单胎,减重效果更胜一筹。具体需要更具自身经济实力与工况挑选产品。

铝合金车轮

在车轮上还有一个至关重要的零部件,它就是刹车系统。国产卡车目前还是以鼓式制动器为主,在国内销售的进口车大部分都标配盘式制动器,二者之间的优缺点都十分明显。鼓式制动器成本低,制动力矩大,但是自重较大且容易热衰退;反之,盘式制动器成本高,制动力矩与鼓式制动器相比偏小,自重较轻、散热效果好不易热衰退,威伯科(WABCO)生产的盘式制动器产品自重仅39公斤,在未来盘式制动器会逐渐成为公路用车主流制动器。

适用就好的轻量化传动部件厂家生产设计车辆会根据车辆载重量选择对应的传动部件,轻量化车型和重载车型的传动系统要求肯定是不一样的。车辆如果做到标载运输,很多传动系统部件都不再需要过大的余量,够用就好。

从车辆发动机说起,400马力以上的发动机自重基本都在1吨以上,某些厂商的发动机通过模块化设计,减少发动机零件数量,发动机设计之初在满足发动机载荷需求的前提下最大限度地减少使用材料;采用高分子复合材料和铸铝材料,与传统的发动机材质相比,这种材料的重量可减轻60%,整机自重可比同类产品轻200~400公斤。

轻量化车型用的铝合金壳体变速器已经在国内应用好几年,主流厂商都有对应的铝合金壳体变速器产品选装,虽然变速器内在一样,但是相比铸铁壳体的变速器,铝合金材质壳体能减重100公斤左右。虽然铝合金壳体变速器整体强度偏弱,不像铸铁壳体变速器那么耐用,但应对标载运输还是绰绰有余。

铝合金壳体变速箱

在满足承载需求的情况下,选用轻量化车轴可以减轻车辆自重。某大厂轻量化挂车轴比普通车轴减重50公斤,3轴挂车用这类车轴可以减重150公斤。牵引车驱动轴与转向轴也是同理。驱动轴分为单级减速和轮边减速两种,零部件更少的单级减速驱动桥更适合轻量化车型使用,轮边减速驱动桥较大的自重和低传动效率更适用于重载短途运输。

车桥的制造工艺对自重影响也较大,主流的制造工艺有冲焊和铸造两种。冲焊桥是把钢板用冲焊工艺变成车桥组件,再通过焊接工艺拼成车桥壳体。铸造桥是用铸铁或其他材质钢材通过铸造工艺制成。冲焊桥自重轻,性能优异,是现在主流的车桥制造工艺。铸造车桥自重大但是承载能力强,在轻量化车型上并不适用,轮边减速驱动桥一般都是铸造桥壳。

多层车架变单层上面提及的铝合金油箱、采用少片簧或橡胶悬挂、把斜交胎换子午线轮胎、双胎改单胎等,大多停留在比较简单的零部件替换和轻质材料使用阶段,下面要讲的就是国产卡车轻量化常用技术手段。

目前中、重型卡车车架均采用边框式车架,这种车架决定了其轻量化方式。牵引车一般采用双层车架变单层车架,局部加强的轻量化方案;载货车常用降低纵梁截面高度和减薄材料来实现轻量化。以一辆6x4牵引车车架为例,轻量化之前是双层车架,车架长度6590mm,宽度854mm,纵梁高度316mm,轻量化后变成单层车架,局部加强,纵梁高度减小为280mm,整个车架就可以减重235公斤。

单层车架

不要看到车架尺寸缩水之后就怀疑车辆的承载能力变弱,在设定的标载工况下足够使用。厂商给大梁减重并不是一拍脑袋就出来的,他们会对缩小尺寸的大梁进行有限元分析,模拟车架受力情况,如载货量不同时的车架弯曲、扭转工况的受力情况。另外轻量化单层车架都会选用屈服强度更高的钢材代替之前的低屈服强度材料,轻量化车架钢材屈服强度一般在700M以上,普通车架钢材屈服强度在400~500Mpa左右。

模块化设计一款新产品不可能只有一种车型,长途、短途、轻载、重载等工况区别以及行业差异,都会产生对应的细分车型,卡车产品设计模块化是必然趋势。通过对基础模块组合,像玩积木拼装一样用最少的模块拼出用户需要的车型,保证了功能性,又避免了多余的零部件,实现了产品轻量化,也有助于企业管理。

不同的车型都有其独特的布置风格。比如进气系统在驾驶室有后方,排气系统在大梁左侧,底盘线束固定在大梁左内侧,制动管路布置在大梁右内侧,蓄电池布置在大梁左外侧等等。这些零部件就是一个个小模块。合理的模块化设计能够实现模块位置合理布局,缩短了每个模块之间的连接管路,减轻车辆自重,不合理的布局导致管路冗余是一种浪费。

跨功能整合现在的智能手机就是一个最典型跨功能整合的产品,它集成了时钟、电话、游戏机、音乐播放器、照相机等功能,没有智能手机的年代,想要实现这些功能需要购买单一的功能型产品使用,非常的累赘。卡车轻量化设计的跨功能整合就是将不同的零部件整合到一个平台上,以此来减少零部件数量,实现轻量化。

卡车上常见的跨功能整合

最常见的跨功能整合有蓄电池和储气筒整合在一起,蓄电池盒布置在储气筒上方,共用一个支架。进入国四时代,有了尿素喷射系统,把尿素箱和油箱整合到一起也是一种轻量化减重方式。个别厂家会将登车梯子集成到油箱上,在油箱上面做出梯子的凹槽方便上下工作平台。这样的布置让底盘设计更加紧凑,能充分利用底盘不多的空间做出更多功能。

通过上面的介绍,我们不难看出,卡车的轻量化就是通过结构优化和应用新材料、新技术、新工艺来降低整车质量,还不影响车辆基本性能的设计方法。但在国内受制于技术、用户意识、安全等方面的限制,卡车轻量化之路依旧任重道远,不过,随着治超新规的实施,卡车轻量化趋势不可避免,这就需要多方合作,比如卡车生产企业精心制造,政府正确引导,用户合理使用,只有在这样的合作下才能共同推进卡车轻量化良性发展。